【案例詳解】低碳技術(shù)賦能醫藥綠色智造,藥石科技連續流生產(chǎn)技術(shù)引領(lǐng)行業(yè)革新

在全球醫藥行業(yè)加速向綠色制造轉型的背景下,藥石科技(300725)于 5 月 27 日舉辦的 “低碳技術(shù)促進(jìn)醫藥綠色智造 — 連續流生產(chǎn)項目分享” 直播引發(fā)行業(yè)熱議。本次直播緊扣國家《制造業(yè)綠色低碳發(fā)展行動(dòng)方案(2025-2027 年)》政策導向,由藥石科技工藝化學(xué)總監蔣愛(ài)民深度解析連續流技術(shù)、微填充床技術(shù)及非均相金屬催化的前沿應用,為醫藥企業(yè)破解綠色生產(chǎn)難題提供了系統性解決方案。

浙江暉石連續流生產(chǎn)設備

01

技術(shù)賦能,

連續流技術(shù)顛覆傳統生產(chǎn)路徑

南京藥石科技股份有限公司以新穎獨特的分子砌塊業(yè)務(wù)為核心助力藥物發(fā)現,同時(shí)開(kāi)發(fā)數千種分子砌塊的放大工藝并實(shí)現規模化生產(chǎn),推動(dòng)客戶(hù)藥物開(kāi)發(fā)項目。憑借分子砌塊領(lǐng)域的積累、客戶(hù)信賴(lài)及上游原料供應等優(yōu)勢,拓展了化學(xué)研發(fā)服務(wù)及中間體、原料藥和藥物制劑的工藝開(kāi)發(fā)與生產(chǎn)服務(wù),還整合連續流化學(xué)、微填充床等前沿技術(shù),探索綠色、安全、智能化的先進(jìn)制造及服務(wù)模式,促進(jìn)制藥行業(yè)創(chuàng )新與可持續發(fā)展。

作為醫藥行業(yè)綠色制造的先行者,藥石科技依托浙江暉石智能化生產(chǎn)基地連續化生產(chǎn)車(chē)間,構建了覆蓋多場(chǎng)景的連續流技術(shù)平臺。通過(guò)采用連續塞式反應器、微通道反應器、連續管式反應器等先進(jìn)設備,結合自動(dòng)化控制系統,能夠精準控制反應條件,有效解決傳統間歇式生產(chǎn)中存在的溫度控制難、混合不均勻、放大效應明顯等問(wèn)題。目前,藥石科技已將連續流技術(shù)應用于90%加氫項目中,僅在2024年一年內,已完成連續加氫領(lǐng)域166個(gè)公斤級以上項目的成功交付。

02

綠色化學(xué)標桿,

ACS CMO綠色化學(xué)卓越獎案例

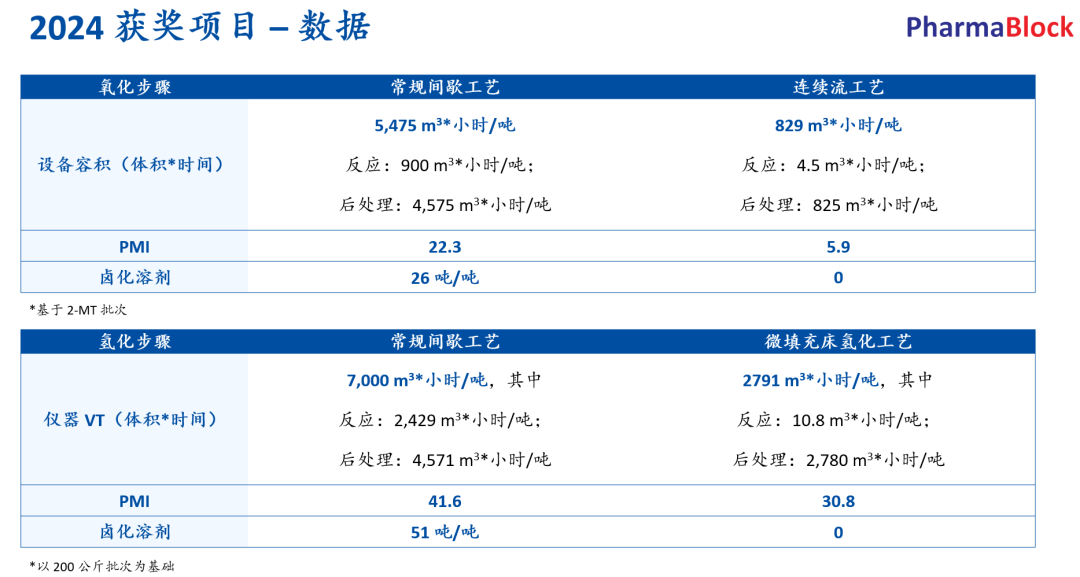

藥石科技連續兩年(2023 年、2024 年)榮獲 ACS CMO 綠色化學(xué)卓越獎的項目,集中體現了藥石科技在綠色技術(shù)上的領(lǐng)先地位:

2023 年獲獎項目

通過(guò) “連續脫羧 - 脫色 - 萃取” 全流程技術(shù),將某藥物中間體的生產(chǎn)周期從 10 天縮短至 5 分鐘,工藝質(zhì)量強度(PMI)從 12 降至 8,鹵化溶劑使用量歸零,人員及設備面積的使用僅原來(lái)的5%。

2024 年獲獎項目

利用微填充床技術(shù)實(shí)現連續空氣氧化和加氫還原胺化,反應體積從 2429 m 小時(shí) / 噸降至 10.8 m 小時(shí) / 噸,貴金屬催化劑用量降低 60-70%,關(guān)鍵雜質(zhì)控制到0.1%以下,時(shí)空轉化率提升了900倍,實(shí)現六噸以上產(chǎn)品的生產(chǎn)和交付。

蔣愛(ài)民在直播中強調:“連續流技術(shù)不僅是工藝革新,更是對傳統制藥模式的顛覆。我們通過(guò)過(guò)程分析技術(shù)(PAT)實(shí)現從原料到產(chǎn)品的全流程智能化管控,同時(shí)整合 AI 與數字化技術(shù),推進(jìn)研發(fā)智能化與管理升級。” 例如,藥石科技團隊自研的連續光反應器通過(guò)模塊化設計,成功應用于多個(gè)噸位級光催化項目。

03

多元技術(shù),

構建綠色催化與連續流應用新優(yōu)勢

強大的連續流化學(xué)平臺

規模與廣度: 擁有超過(guò)700個(gè)連續流反應項目的成熟生產(chǎn)能力,涵蓋50多種常規反應類(lèi)型(包括低溫、重氮化、高溫高壓、高能化學(xué)、氧化、硝化、鹵化、脫羧/酯化、光/電催化等),尤其擅長(cháng)處理涉及刺激/有毒/特殊氣味物質(zhì)的反應。

核心優(yōu)勢: 利用連續流技術(shù)強化微觀(guān)混合和反應條件(如光催化),有效解決傳統間歇式(batch)反應常見(jiàn)的轉化率低、選擇性差等問(wèn)題。由此帶來(lái):

更快: 縮短反應時(shí)間。

更安全: 降低高危反應風(fēng)險。

更高質(zhì)量: 工藝穩定,輸出產(chǎn)品質(zhì)量一致。

更低能耗 & 成本: 反應體積小、設備占比低、效率高。

更多挑戰反應: 實(shí)現傳統方法難以進(jìn)行的反應。

更穩定工藝: 過(guò)程控制精準。

生產(chǎn)能力: 兼具噸位級商業(yè)化生產(chǎn)和GMP生產(chǎn)能力。

領(lǐng)先的催化劑技術(shù)與氫化能力:

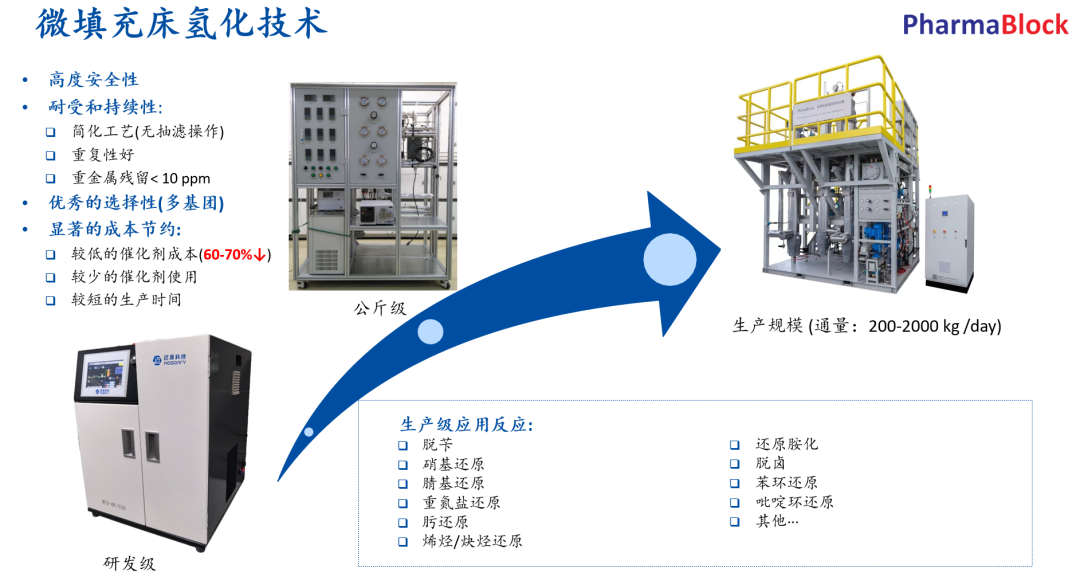

技術(shù)基石: 自研微填充床技術(shù)是其核心氫化平臺,已成功應用于超過(guò)800個(gè)項目。

一體化能力: 建立了從催化劑研發(fā)、生產(chǎn)到回收的全套服務(wù)體系:

自主研發(fā)生產(chǎn): 大部分催化劑由藥石科技自研自產(chǎn)。

深度研發(fā): 涵蓋金屬顆粒、載體研究、負載工藝及表征技術(shù),確保催化劑穩定性與可靠性。

服務(wù)范圍: 提供催化劑篩選與改型、穩定的加氫工藝開(kāi)發(fā)、定制化設備匹配。

大規模產(chǎn)能: 具備年滿(mǎn)負荷千噸級的放大生產(chǎn)能力。

催化劑庫: 公斤級以上應用型號超40種,可篩選型號超800種,涵蓋鈀、鉑、釕、銠、鐵、鈷、鎳、銅等多種金屬,提供超20款常用載體及載體改性能力。

技術(shù)特色:

催化劑設計: 結合實(shí)驗與計算,研究吸附/活化方式,優(yōu)化幾何效應、電性效應及傳質(zhì)。

催化劑開(kāi)發(fā): 強大的催化劑庫篩選與定制開(kāi)發(fā)生產(chǎn)能力。

貴金屬回收: 為客戶(hù)建立“貴金屬賬戶(hù)”,提供高效回收服務(wù)(回收率可達90%-95%以上),顯著(zhù)降低客戶(hù)使用成本和廢棄物處理負擔。

04

安全合規,

從實(shí)驗室到商業(yè)化的全周期保障

藥石科技秉持在EHS 質(zhì)量以及 IP 保護上重投的原則,EHS 通過(guò)全球TOP制藥公司審計,遵循合規管理;質(zhì)量通過(guò)110家客戶(hù)以上的GMP 審計,150家客戶(hù)以上的ISO 審計;IP通過(guò)全球TOP制藥公司審計,實(shí)現區域管控、數據安全管控、項目管理、物料管理、員工及供應商管理。早在2019年9月,浙江暉石就零缺陷通過(guò)FDA GMP 審計,國內21年、23年、24年、25年都通過(guò)NMPA PAI審計,藥石科技在A(yíng)NDA、DMF、IND以及NDA大量項目上進(jìn)入申報階段。

05

Q&A

直播問(wèn)題解答回顧

以下是對于直播時(shí)觀(guān)眾提及的問(wèn)題進(jìn)行回顧總結:

藥石科技連續流技術(shù)在實(shí)際應用中,如何平衡技術(shù)先進(jìn)性與生產(chǎn)成本的控制?在追求綠色低碳和高效生產(chǎn)的前提下,是否會(huì )導致生產(chǎn)成本的大幅增加,企業(yè)是如何應對這一挑戰的?

藥石科技在早期自有分子砌塊產(chǎn)品和業(yè)務(wù)發(fā)展中積累了大量連續流經(jīng)驗技術(shù),在 CDMO 中積極布局、運用也越來(lái)越廣,為新產(chǎn)品開(kāi)發(fā)提供多種反應類(lèi)型的廣度和某類(lèi)反應類(lèi)型多個(gè)案例研究的深度,保證開(kāi)發(fā)成功率。同時(shí)藥石科技重視技術(shù)平臺的搭建,包括工藝開(kāi)發(fā)、化工計算、流體仿真、設備加工全流程模塊支持,減少小試到放大過(guò)程中工藝轉移的失敗風(fēng)險,保障技術(shù)先進(jìn)性,且生產(chǎn)成本可控。

微填充床技術(shù)在醫藥生產(chǎn)中的應用越來(lái)越廣泛,藥石科技在該技術(shù)的催化劑開(kāi)發(fā)和設備設計加工方面已經(jīng)取得了顯著(zhù)成果。針對不同類(lèi)型的化學(xué)反應和藥物合成需求,如何快速篩選和定制合適的催化劑以及優(yōu)化設備參數,以實(shí)現最佳的生產(chǎn)效果?

基于藥石科技已有經(jīng)驗,特別是 800 多個(gè)項目的研發(fā)、生產(chǎn)實(shí)踐,形成了催化劑快速篩選的指南。當一個(gè)項目進(jìn)來(lái),通過(guò)反應類(lèi)型,快速知道哪些催化劑對反應有利,常規反應類(lèi)型也可以根據該指南快速定好潛在催化劑,以及適用什么工藝條件快速篩選。對于難度較高的反應,結合反應機理,內部的理論計算、催化劑的表征分析、工藝參數研究等確定催化劑的改進(jìn)方向,提高催化劑的選擇準確性和壽命。

藥石科技的連續流生產(chǎn)項目已經(jīng)成功應用于多個(gè)經(jīng)典反應,并實(shí)現了安全穩定生產(chǎn)交付。對于一些新型的、具有挑戰性的藥物合成反應,如何利用現有的連續流技術(shù)和研發(fā)創(chuàng )新能力,快速評估其可行性,并制定相應的生產(chǎn)工藝方案?

藥石科技已做過(guò) 50+ 常見(jiàn)反應類(lèi)型,連續流和微填充床累計做了 1500 多個(gè)項目,大部分項目在內部都能找到案例經(jīng)驗,項目中建立了多學(xué)科、多模塊的綜合能力,系統性研究了化學(xué)反應傳質(zhì)傳熱、動(dòng)力學(xué)參數,多年項目經(jīng)驗沉淀的工藝開(kāi)發(fā)的流程和內核,讓藥石科技能夠自信應對新的反應開(kāi)發(fā)。

請問(wèn)下最后的連續技術(shù)為什么能大幅度降低催化劑載量?

微填充床加氫技術(shù)具備高效的氣液混合以及更優(yōu)的傳熱傳質(zhì),能夠充分利用催化劑的活性位點(diǎn)參與反應,從而降低催化劑的使用量。

手性環(huán)氧關(guān)手性環(huán)丙基環(huán)的反應,batch不是也應該低溫拔氫再環(huán)化的嗎?連續流能解決什么問(wèn)題呢?

這個(gè)反應有2個(gè)階段,第一階段是拔氫,室溫就可以做,第二個(gè)階段關(guān)三元環(huán),這個(gè)階段需要高溫反應150 度。連續流化學(xué)技術(shù)解決了這段反應的安全性問(wèn)題。

可以詳細介紹一下催化劑制備、篩選、評價(jià)等怎么做嗎?

催化劑制備方法主要采用共沉淀、氣相沉積、浸漬法等制備工藝,可采用平行反應釜或者微填充床裝置進(jìn)行快速篩選和評價(jià)。

0人